De l’idée à l’industrialisation « Made In France » : sangle en Polyuréthane (TPU)

Auray Plast a accompagné la société Inwild dans la production de ses sangles en Polyuréthane (TPU). Ces sangles robustes sont utilisées dans le cadre de plusieurs activités de loisirs et de bricolage. Elles servent à fixer de manière solide et sécurisée des éléments ensemble.

Le choix de la matière un élément clé pour une utilisation des sangles dans des conditions extrêmes.

Auray Plast a accompagné l’entreprise Inwild dans la recherche de matière. La matière sélectionnée doit être résistante aux torsions, à allongement ainsi qu’aux UV. Plusieurs matières ont été analysées pour définir les propriétés physicochimiques afin de répondre au cahier des charges du client.

Une belle rencontre entre deux entreprises Françaises ayant une synergie et des valeurs communes des produits durables et recyclables fabriqués en France avec des partenaires locaux

Le TPU une matière technique aux multiples possibilités :

Le TPU est une matière reconnue pour avoir des propriétés performantes. Certains TPU ne s’oxydent pas sous les rayons UV, ce qui en fait l’un des composés de revêtement les plus stables disponibles pour les applications extérieures. Un autre avantage du TPU est son excellente résistance à l’hydrolyse et à l’abrasion de surface. Ce thermoplastique conserve également une résistance aux basses températures et aux solvants. Ces caractéristiques permettent d’allonger la durée de vie du produit.

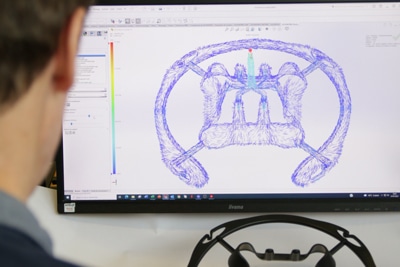

Une étude rhéologique pour garantir une injectabilité optimale

La longueur de la sangle et la viscosité du matériau sont des éléments à prendre en compte pour définir le nombre et la position des points d’injection. Plusieurs études rhéologiques ont été menées car le produit est décliné en 4 longueurs différentes.

Les canaux d’injection ont été optimisés pour permettre un remplissage uniforme et éviter les occlusions d’air qui peuvent entraîner des brûlures et des lignes de soudures apparentes. Le temps de mise au point du moule a ainsi été optimisé.

La conception d’un moule et sa mise au point

Le bureau d’études, grâce à notre partenaire mouliste, a conçu un moule en optimisant les coûts. En effet le moule comporte plusieurs empreintes ; une empreinte pour chaque longueur de sangle. Cela a permis la conception d’un moule unique adapté à la presse et aux cadences de production.

Le moule a été mis au point en 3 étapes :

- Les premières pièces sortent du moule et sont analysées.

- Etape fonctionnelle : Être dans le cycle du moule en automatique.

- Etape dimensionnelle : Les pièces doivent être conformes au plan.

Découvrez les services de notre bureau d'études

Le bureau d’études met à votre disposition son expertise pour vous proposer des prestations techniques :

- Réalisation d’essais de moules injection

- Conception de prototypes en impression 3D

- Vérification et tests de matières pour l’injection

- Réalisation de mains de préhension

- Simulation rhéologique & injectabilité

Découvrez les autres épisodes